河北省衡水市冀州区北漳淮开发区

1.1 天然气烧嘴作为隧道窑燃料的可行性

红砖烧成窑改用天然气烧嘴作为能源,因为天然气温度高,停火后热辅射强,如果不掺加煤矸石,可以直接用天然气烧成,这在陶瓷隧道窑、辊道窑和梭式窑中已经应用了多年,技术也非常成熟。但作为无煤矸石的砖坯的烧制,成本会增加很多,尽管采取各种节能措施,增加成本是现实存在的问题,若仍采用掺加煤矸石的内燃砖坯,天然气燃烧的主要作用是提升、助燃内燃砖焙烧温度。

目前,迫于环保政策压力,国内多地红砖窑炉相继改燃天然气。大家都知道,红砖窑炉改燃天然气主要作为内燃砖的提温、引燃作用。![]()

红砖企业的砖坯肯定还会掺加煤矸石,否则,燃气成本太高。改燃天然气做燃料无非就是引燃作用,用气量不大,红砖炉燃气成本不会太高。

红砖企业隧道窑的烟气排放在改造前,就配备了脱硫设施,都已通过环保验收,其 SO2、粉尘等都达到了国家排放标准,改燃天然气后,SO2、粉尘等都会有不同程度地让降低,因此,环保压力也得到缓解。

但不得不提出,随着环保政策的不断深入,有机排放物的排放指标会越来越严,希望国内红砖生产企业未雨绸缪,尽早完善脱硫设施,新上脱销设施及除尘系统,以立于不败之地。

2.实施方案

一、天然气烧嘴的选型与数量

(1)天然气烧嘴的选型

隧道窑的烧成,为了保证成品率,必须保证窑内温度场的均匀性。因此,必须均匀密布小功率高速燃烧器,单个燃烧器功率不超过 5 万大卡(60kw)。4个燃烧器分为一组,每侧布置 2 台燃烧器。见图 2-1 所示。

图 2-1 每组天然气烧嘴单侧布置示意图

![]() (2)高速天然气烧嘴原理

(2)高速天然气烧嘴原理

高速天然气烧嘴已经在陶瓷窑、铝棒加热炉、印染定型机、浸渍纸烘干箱、导热油加热器、铝材均质炉、彩色印刷机烘干箱等设备上获得成功应用,其主要优点有:

①燃烧室的容积热强度非常高,可达 21×104kW/m³,炉膛容积小,炉体结构简单,操作方便,安全装置及炉前管道系统简单;燃烧室燃烧温度较高,对发展高温窑炉,节约燃料十分有利。

②烟气在火道内剧烈膨胀以及火道出口设有烟气喷口,所以烟气喷出速度非常高,可达 100~300m/s。

③炉内气氛容易调节成氧化性或还原性,可在较高的过剩空气系数下工作。

④负荷调节范围大,调节比可达 1:50,普通天然气只有 1:20~1:30。

⑤ 可以使用高温预热空气,因此能以低热值燃气获得高燃烧温度。

⑥由于燃烧反应在火道内瞬时完成,故在惰性气氛的炉内也不会灭火。

(3)天然气数量确定

红砖生产企业隧道窑的烧成段有 20m,采用 48 只 5 万大卡高速燃烧器分两侧均匀布置。

烧成段分为 12 个区,每区设置 4 只高速天然气。每个区配置热电偶一支,用以控制各区温度。

每组天然气烧嘴配置空然比控制系统一套,精确控制的天然气烧嘴合理燃烧以及各个燃烧器的功率分配。燃烧段天然气烧嘴的安装示意图见图 2-3 所示。

图 2-3 天然气烧嘴安装示意图

二、合理利用余热

隧道窑的优劣主要看余热利用是否合理。我们采用冷却段的余热加热助燃风,使其温度保持在 120℃左右,提高燃烧效率。

换热器采用性能可靠、效率较高的板式过滤器。

三、自动控制系统

隧道窑自动化控制系统要求稳定、可靠、安全,并且要有很好的交互性、稳定性和可靠性,主要依靠控制机构的稳定和信号传输的可靠来保障。在隧道窑自动化生产过程中,主要有两类信号:控制信号和实时数据信号。信号的采集和传输是隧道窑自动化控制过程中的一个重要的技术环节。安全性主要依赖自动控制系统的异常处理和报警机制来实现。交互性是上位机监控系统设计的最终目标。隧道窑自动化控制系统是一个整体,只有各部分设计的合理,整体协调才能保证自动控制系统安全、稳定的运行。![]()

(1) 隧道窑自动化控制的要求

隧道窑自动化控制就是通过计算机控制,实现窑炉的自动化,包括自动调节温度和压力,对窑炉的异常要做出及时报警并做出应急处理措施。隧道窑自动化控制必须有良好的稳定性、可靠性、安全性和交互性。

①稳定性

稳定性包括自动控制系统本身的稳定性和窑炉工况控制的稳定性。自动控制系统本身的稳定性直接影响窑炉的稳定性。

自动控制系统的稳定性会受到周围环境的变化,元器件的老化以及更换等实际情况的影响。自动控制系统的抗干扰能力越大、各部分的耦合度越高,其稳定性越好;反之,其稳定性越低。

窑炉工况的稳定性是指隧道窑自动控制系统能将窑炉的各个部分的压力和温度等烧制参数稳定的控制在生产工艺的范围内。隧道窑内部温度的合理稳定是影响产品质量的直接因素,因此需要将窑炉内部在温度控制在产品的生产工艺范围之内。隧道窑内部的压力是影响窑内状况的决定性因素。窑内烧制气氛的控制也直接影响产品的质量。窑内温度、压力和含氧量等参数不是相互独立控制的,各个参数之间互相影响。各项窑炉生产参数控制合理,波动性越小,产品合格率越高。

②可靠性

可靠性是指自动控制系统可靠性,是对自动控制系统可信度的评估。自动系统的可靠性包括:设计方案的完善程度、信号的可靠性,执行机构的可靠性。

设计的完善程度是指自动控制系统在设计过程中是否将可能发生的所有情况都合理的考虑到控制逻辑的设计中;不同指令执行的优先级别是否合理;故障报警系统是否完善,以及相应故障的应急处理措施是否可靠。

信号可靠性是指控制器发出和接收到的信号的可信性。主控端给控制器指令,控制器能准确的将该指令转化为恰当的控制信号,并准确的送给执行机构;同时执行机构给控制器输入的信号能准确的送达控制器。信号可靠性主要受自动控制系统抗干扰能力决定,工业现场的环境比较复杂,干扰强,对自动控制系统的抗干扰能力要求非常严格。

执行机构的可靠性是指现场设备仪表的可靠性,能够准确的获取现场实时数据,可以将控制器发出的控制命令准确无误的执行。执行机构的可靠性是影响隧道窑自动控制系统可靠性的最直接因素。

③安全性

安全性是指在窑炉生产过程中要对隧道窑各个部分的异常做实时报警,并对窑炉异常做出实时处理措施,确保窑炉生产安全无事故。

隧道窑生产过程中会有各种各样的突发情况,轻则损坏窑炉设备,重则造成生产事故。常见的隧道窑故障有:停电、燃气压力异常、助燃风压力异常、助燃温度异常、燃气泄露、车下温度异常,车下压力异常,排烟风机压力异常、烧咀故障等。停电会造成整个隧道窑以电驱动的设备全部停止运行,燃烧系统异常,需要及时切断燃气。燃气压力过高,超出输气管道的设计标准,会引发事故;燃气压力过低,会是窑炉温度不能达到烧制要求。助燃压力过高,窑内大量热量随废气排走,浪费资源;助燃压力过低,导致窑内燃料燃烧不充分,大量未充分燃烧燃料进入排烟管道,可能引发爆炸;助燃温度的提高可以降低能耗,但是助燃温度过高会引发燃气爆炸;车下压力过低导致热气下串,导致车下温度过高,损坏窑车。

窑炉自动控制系统需要确保窑炉安全生产无事故。安全性是隧道窑自动控制系统的设计中最重要,也是要求最高的设计准则。

④交互性

隧道窑自动控制系统要求有良好的交互性。隧道窑自动控制系统的交互性包括:生产数据、窑炉报警以及设备运行状态的显示、实时数据的记录、历史数据的查询、用户及其权限管理、报表打印等。

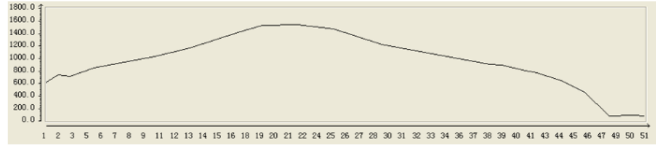

(2)温度控制系统

隧道窑分三个区:预热带、烧成带、冷却带,不同的区域的温度有不同控制的要求。从预热带到烧成带温度成缓慢上升趋势;温度在烧成带达到最大值,并保持稳定;从烧成带到冷却带成缓慢下降趋势。隧道窑的整体温度走势如图 2-4 所示,不同隧道窑的具体温度走势不同,根据烧制产品而定。

![]() 图2-4 隧道窑温度走势

图2-4 隧道窑温度走势

预热带主要对砖坯进行预热,使其缓慢升温,为烧成带对砖坯的煅烧做准备。

升温过快,会使砖体有裂纹;升温过慢则不能达到煅烧要求。一些烧制品的烧制对预热带的要求非常高,比如镁钙砖的脱蜡过程主要在预热带进行,镁钙砖脱蜡过程对镁钙砖的烧制过程非常重要,脱蜡过程的成功是镁钙砖烧制的必要条件。

烧成带主要对砖坯进行煅烧,砖坯在这一区域基本烧制成型,这个区域的是隧道窑烧制的主体部分。烧成带对温度参数控制要求非常高,主要体现在烧成温度的稳定性和精确性的控制。精确性是指烧成带烧成温度要控制在工艺要求温度±10℃的范围内,控制精度高。稳定性是指烧成带的温度,在受外界不定因素的影响下,维持其温度稳定的能力。因此这一区域的温度控制难度较高,是隧道窑自动控制系统的核心。

冷却带主要负责对烧成带烧制完毕的成品缓慢冷却,使成品砖的温度尽可能的接近环境温度,避免成品的温度和环境温度温差过大,使成品开裂。成品在冷却带冷却过程中,为了防止成品急剧冷却造成砖体开裂,温度下降不能太快,冷却带的温度走势为平缓下降,直至冷却达到出窑温度。

隧道窑内部的其他温度也对窑炉生产过程有着重要的影响,包括车下温度、拱顶温度,风机温度等。隧道窑的传送结构为窑车在轨道上行驶,该结构要求窑车底部温度不能过高,窑车温度过高会导致窑车车轮和轴承之间抱死,窑车无法移动。在保证隧道窑烧制温度的前提下,隧道窑的车下温度要求尽可能的低。窑尾冷风通过双层拱预热后,通过助燃风机打入烧成带助燃,助燃风温度的提高可以提升燃料的发热量,在以气体为燃料的隧道窑中尤为明显;但是提升拱顶温度会耗散窑内热量,浪费燃料。拱顶温度控制的好可以节省燃料。风机温度过高则会损坏设备。

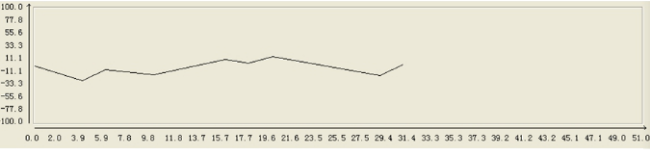

(3)隧道窑压力的控制

隧道窑内部的压力参数有窑车上部压力、窑车下部压力、助燃压力、拱顶压力、燃气压力等。隧道窑内部的压力直接决定整个窑体的运行情况,各个区域的压力正常是窑炉正常工作的必要条件。

车上部压力为窑体的主要压力参数,直接影响隧道窑温度的控制。窑内的压力控制窑内的气流走势,影响燃烧系统的控制。隧道窑内的气流走向为:从 冷却带到烧成带,最终到达预热带,从预热带通过排烟风机将窑内气体抽出;窑内的气流走势直接影响窑内的温度调节控制。同时,隧道窑窑车上部压力直接作用在砖体上,压力变化不均可能导致砖体开裂。某隧道窑内部的压力走势如图 2-5 所示,不同的隧道窑对压力走势的要求不同。

图 2-5 隧道窑压力走势

隧道窑窑车下部压力是调节窑车下部温度的主要参数。窑车窑上部压力大于窑车下部压力的压力时热气会向窑车底部流动,当窑车上下密封不严的时候,热气流下窜更为明显,造成窑车下部温度过高。隧道窑车下部温度过高,轻则会损坏窑车轴承;重则使裙板和砂封板变形,造成窑车无法正常运行,维修工作量也相应增大。这种事故一般发生在烧成带和冷却带,在工程中的解决方法为:适当提高车下压力,使窑车上下压力得到平衡;搞好窑车的密封,砂封槽每班要定量加砂,保证密封作用。

隧道窑拱顶压力和隧道窑烧成带助燃风的压力直接关联,助燃风从隧道窑的拱顶抽取,再打入烧成带助燃。助燃风压力的大小决定烧成带燃料的燃烧情况,直接影响隧道窑的燃烧系统。助燃压力和燃气压力正常是保障燃烧系统正常的基本,是窑炉安全必要条件。![]()

2. 取消掺加内燃的方案

维持窑炉内所要求的高温环境条件的方式有两种:

一种是将制砖所使用的原料经过一定的处理方法进行加工处理,成型为所需要的形状和尺寸,再经过干燥后送入窑炉内。砖坯内没有可燃成分,其本身不含热量,窑炉内的热量靠向窑内添加固体、气体、液体燃料获得,是将坯体和燃料分开加入窑炉内的,通常叫做外燃烧砖。外加燃料的多少,要根据窑炉的产量、窑内的综合换热系数,窑炉的保温性能等数种因素确定。

另一种是在对制砖原料进行处理加工的过程中,就将燃料加进原料中,一般使用固体燃料,液体燃料通常不作为内燃料加入使用,而气体燃料绝对不能加进原料中使用,只能作为外加燃料,这种将固体燃料与制砖原料一同进行加工处理、成型、干燥、烧成的添加燃料方式,通常叫做内燃烧砖。

经过实践我们知道,每烧成 1kg 的制品,大约需要消耗 1088-1388 kJ 的热量,生产一块标砖需热量 2720-3470 kJ(标砖尺寸为 240x115x53,重量大约为2.5kg)。

那么,要想彻底解决红砖烧制对环境的污染,特别是 SO2、NOx、粉尘等的影响,就要取消掺加煤矸石、煤粉或者其他固体燃料,采用天然气进行外烧。

2.1 天然气外烧的可行性

大家都知道,陶瓷的烧成现在已经基本上都采用天然气烧制,效果、质量都有了大幅度的提升,成本也没有增加太多,这是因为,天然气燃烧效率高,燃烧过程可控,对烧成曲线的控制和优化采用计算机模拟,这样不但没增加成本,反而减少了陶瓷烧成对烧窑师傅的依赖,只凭经验影响烧成质量的时代已经过去了。

对于砖的烧制,大致以为砖的价格低,对其的研究投入不够,重视程度也严重欠缺,再加上建材行业的红砖替代品层出不穷,所以,大家都忽视了对红砖生产的能源替代研究。

然而,在我国有些地区,红砖的使用范畴和性能是不能被替代的,所以,对天然气外烧窑的研究和改进特别是砖坯配料的研究也是影响我国建材生产的重要课题。

通过对砖的烧制机理的研究,我们认为,依靠天然气外燃是完全可以进行红砖烧制的。

2.2 天然气外燃的实施方案

实行天然气外燃烧制,实施方案与补燃完全相同,只是燃烧器功率不同而已,为了窑炉的热平衡,需要重新优化换热流程。在预热和干燥段要增加几个或不增加烧嘴,再进行补燃方案设计时,已经考虑到了天然气外燃的需要,所以可以不增加烧嘴即可。

烧嘴的功率也已经足够天然气外燃的需要,不需要再更改烧嘴。

3 应用天然气以后的能耗测算与经济效益对比

3.1 天然气补燃方案的能耗计算

隧道窑烧制红砖的过程中,砖坯中的煤粉含量为 250g/块,热值按照4300kcal/kg,则每块砖的内燃掺加量为 1075kcal/块,一般情况下,一块红砖的热量需求为 830kcal/块,内燃添加量超出了热量需求,这说明该红砖烧制窑的热效率较低,需要在改造过程中加以改进。

据红砖生产厂介绍,每月外燃煤粉量为每月 50t 左右(50000kg),则每万块砖消耗外燃煤粉 93kg/万块砖,每块砖的外燃热量为 40kcal/块,加上内燃热值,为 1115kcal/块。比实际需要热值高出了 285kcal/块,为了节约能源,降低生产成本,建议将内燃煤粉量降低到 150g/块以下,砖的内燃热值为645kcal/块以下。所欠热量由天然气补充,天然气补充量 11.75 万 m3/月。

3.2 天然气外燃的能耗计算

全部取消内燃,采用天然气外燃,则每月消耗天然气量为:52.73 万 m3/月,天然气费用为 115 万元/月。但是,这样可以完全解决了环境污染问题。

3.3 经济效益对比

改造前每月煤粉的内掺合量为 1350t,外燃煤量 50t,费用为每月 88.2 万元。

改造后:内掺合煤粉量为 810t,按照 630 元/t 计,费用为 51 万元/月。

天然气外燃需要量为 11.75 万 m3/月,费用为 41 万元/月,共计 92 万元/月,比改造前的费用多出了 3.8 万元/月。

每天天然气用量为 3920 m3/日,原来有一台 30m3LNG 储罐,可储存 15000m3天然气,可连续使用 4 天左右,基本可以满足使用要求。

说明:

①内燃添加量采用回归方程法计算得知,内燃量控制在 150g/块左右,对降低成本最有利。

②天然气燃烧效率高,在此予以忽略,以使改造效果更加明显。

③采用天然气作为能源,可以减少污染物排放,达到绿色生产之目的,另外,还可以大大提高产品合格率,提高经济效益。

④如果操作得当,精确控制烧成曲线,减少出料段冷空气漏入量,合理优化换热流程,生产成本有望比用煤还要省。